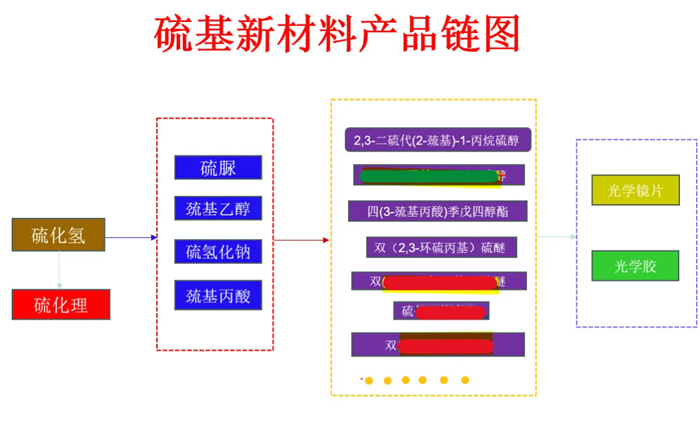

随着又轻又薄眼镜材料的升级,以及发展固态电池对硫化锂的需求,硫化氢利用将从初级应用,转向有机硫化学品-硫基新材料,形成硫化氢-有机硫化学品-硫基新材料产业链。

以硫化氢为起点,可以生产硫脲、硫氢化钠、巯基乙醇、巯基丙酸等有机硫化学品,通过产业链延伸,开发生产2,3-二硫代(2-巯基)-1-丙烷硫醇、2-2-二巯甲基-1-3-丙二硫醇、四(3-巯基丙酸)季戊四醇、双(2,3-环硫丙基)硫醚等多硫醇-环硫醚高性能硫基新材料产品。

多硫醇-环硫醚是生产高折射率光学树脂聚硫氨酯、聚硫醚镜片的关键材料,而聚硫氨酯、聚硫醚镜片树脂目前还全部靠进口。

多硫醇可以应用于光伏硅棒切割胶、光刻胶抗氧化剂、电子灌封胶、光学元件等领域。

环硫醚具备耐高温特性,可以用于电子与医疗领域的光学涂层、精密光学元件的表面处理。

硫化氢中和法生产固态电池关键材料硫化锂,具有纯度高、适合大规模量产的优点,目前是保证硫化锂高纯度+低成本,最具潜力的路线。高折射硫基光学材料搭建起了与硫化锂多联产的产业链框架,多联产成为硫化锂发展方向。硫化锂技术竞争到一定阶段最终演变为产业链竞争。

利用硫化氢生产硫基新材料,不仅能够将硫化氢变废为宝,而且与其他合成方法相比还具有很大的成本优势,“三废”产生少,具有纯度高、色度低的良好品质,能够更好地满足下游材料对原料品质的要求,硫化氢工艺路线是一条经济、环保的路线。

中国作为全球最大的镜片生产国,随着有机硫化学品-硫基新材料产品结构不断丰富,在高性价比优势的基础上,在光学镜片、光学镜头、光学膜、光学胶、AI眼镜等应用场景持续扩展,不断丰富自身光学新材料产品矩阵。

预计2025年全球硫化锂需求量将攀升至1.5万吨,其中国内需求就高达1.2万吨,同比增长惊人地达到300%。到2030年,全球市场规模甚至有望突破1300亿元人民币。

首届聚硫氨酯-聚硫醚产业链大会

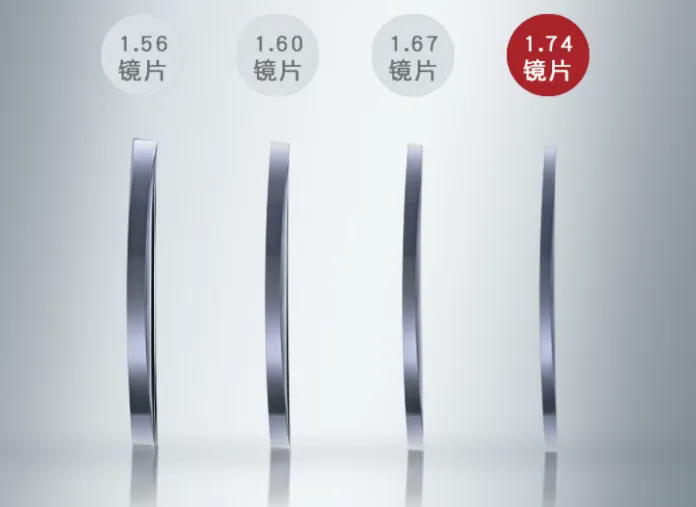

目前国内市场上大部分眼镜的折射率在1.60以下,镜片厚度较厚,透光率相对低,高折射率1.67以上的光学树脂聚硫氨酯或聚硫醚全部靠进口,价格昂贵,而且合成原料也被垄断,聚硫氨酯-聚硫醚材料制成的镜片更轻更薄,带来舒适、安全、美观的视觉体验。

我国近视患者人数多达7亿,青少年近视度数的不断加大,需要更高折射率的光学树脂材料,户外运动的兴起,运动眼镜呈现多元场景需求,从近视眼镜到太阳镜,从护眼产品到老花镜市场,不同人群对眼镜的需求也多样化,需要高透明性、成像更清晰、高强度等优势的聚硫氨酯或聚硫醚材料国产化,以高性价比满足需求。

为推动聚硫氨酯-聚硫醚材料及合成原料国产化,《千赢国际网页版登录官网入口 》社有限公司定于2025年10月29~30日在山东青岛组织召开首届聚硫氨酯-聚硫醚产业链大会,研讨会拟邀请相关专家、企业代表围绕如何聚智聚势加快硫氨酯-聚硫醚产业链国产化与应用等展开交流讨论。

一、组织机构

主办单位:

《千赢国际网页版登录官网入口 》社有限公司

二、时间和地点

时间:10月29-30日(29日报到)

地点:山东青岛

三、主要议题

1.硫化氢合成2-巯基乙醇工艺

2.电解还原法合成2-巯基乙醇

3.2,3-二硫代(2-巯基)-1-丙烷硫醇等多硫醇合成工艺

4.3-巯基丙酸合成方法

5.四(3-巯基丙酸)季戊四醇酯合成方法

6.2-2-二巯甲基-1-3-丙二硫醇合成工艺

7.双(2,3-环硫丙基)硫醚等环硫化合物制备方法

8.聚硫氨酯光学树脂聚合工艺开发

9.聚硫醚光学树脂聚合工艺开发

10.光气反应器的优化设计

11.光气法XDI、BIMC等特种异氰酸酯合成工艺

12.非光气法XDI、BIMC等特种异氰酸酯绿色合成工艺技术

13.聚硫氨酯-聚硫醚树脂镜片工艺与模具

14.聚硫氨酯-聚硫醚新材料集群规划与布局

主题报告和技术持续征集……

四、高层访谈

高层访谈

五、会议费用

1.每人收取会务费3600元(含餐饮费、资料费、场地费等);

2.10月20日之前报名且汇款,优惠至3400元∕人;眼镜制造公司邀请参加;

汇款信息:

单位名称:《千赢国际网页版登录官网入口 》社有限公司

开 户 行:工行北京分行六铺炕支行

账 号:0200022309004600937

六、联系方式

手机:18612838579(微信)

电话:010-82032600

邮箱:526441836@qq.com

(注明公司+姓名)

近日,华东理工大学化学与分子工程学院费林加诺贝尔奖科学家联合研究中心田禾院士、马骧教授团队在柔性有机室温磷光材料研究方面取得重要突破,相关成果发表于国际顶级化学类期刊《德国应用化学》(Angew.....

近日,中石油深圳新能源研究院有限公司(简称深圳院)成功研制出国内首套解耦型平方米级光电制氢装置,并在户外环境下实现连续稳定运行。这一成果标志着中国石油在太阳能直接制氢技术工程化应用方面取得重要突破。....

日前,记者从开滦股份唐山中浩公司了解到,该公司环己醇分厂通过自主技术研发,系统优化精馏操作流程,预计每年可节约蒸汽成本近1000万元。